Dans le monde des opérations industrielles modernes, une gestion efficace et fiable des câbles et des flexibles est primordiale. C'est ici enrouleurs de câbles motorisés entrent en jeu, servant de composant essentiel qui garantit l’approvisionnement continu en énergie et en données aux machines mobiles. Contrairement à leurs homologues manuels, ces systèmes automatisés fournissent une tension constante, évitent les dommages causés par les plis et les enchevêtrements et améliorent considérablement la sécurité et l'efficacité opérationnelles. Cet article sert de guide détaillé, explorant différents types d'enrouleurs motorisés pour vous aider à sélectionner celui qui convient le mieux à votre application spécifique, que vous ayez besoin d'une solution personnalisée, d'un outil robuste ou d'une unité spécialisée pour une grue ou un système de transfert de fluide. En comprenant les caractéristiques et les avantages uniques de chaque type, vous pouvez prendre une décision éclairée qui améliore la productivité et prolonge la durée de vie de l'équipement.

UN enrouleur de câble motorisé est un dispositif mécanisé conçu pour dérouler et rétracter automatiquement les câbles flexibles, les tuyaux ou les conduits similaires. Sa fonction principale est de maintenir une tension constante et contrôlée sur le câble, en évitant qu'il ne soit trop tendu ou trop lâche. Cette tension continue est essentielle dans les applications dynamiques où les machines se déplacent sur de longues distances, comme dans les ports, les opérations minières ou les systèmes d'automatisation. Le moteur, souvent contrôlé par un système d'entraînement intégré, fonctionne en parfaite synchronisation avec le mouvement de l'équipement, garantissant ainsi une bonne gestion du câble. Les avantages de cette technologie sont vastes, notamment une réduction du travail manuel, une sécurité améliorée en éliminant les risques de trébuchement et une disponibilité opérationnelle considérablement accrue en empêchant l'usure des câbles. Comme vous le découvrirez dans les sections suivantes, les capacités de ces enrouleurs s'étendent bien au-delà de la simple fourniture de puissance, offrant des solutions spécialisées pour un large éventail d'environnements industriels difficiles.

Répondre à des besoins uniques avec des solutions personnalisées

Enrouleurs de câbles motorisés sur mesure : Une approche sur mesure

Dans de nombreux secteurs, un enrouleur de câble standard disponible dans le commerce ne suffira tout simplement pas. C'est ici enrouleurs de câbles motorisés sur mesure devenir une solution indispensable, conçue dès le départ pour répondre aux exigences précises et souvent complexes d'une application unique. Le besoin de personnalisation découle de divers facteurs, notamment des conditions environnementales extrêmes, des types de câbles spécialisés ou des exigences opérationnelles non standard. Par exemple, une bobine destinée à une aciérie à haute température nécessite des matériaux et des systèmes de refroidissement différents de ceux utilisés dans une installation de transformation alimentaire à basse température. De même, un enrouleur gérant des câbles à fibres optiques sensibles nécessite un niveau de contrôle de tension et de protection différent de celui manipulant un câble d'alimentation lourd.

Le principal avantage d’opter pour un moulinet personnalisé réside dans sa capacité à offrir des performances et une fiabilité supérieures dans des scénarios difficiles. Les principaux aspects d’une conception personnalisée comprennent :

-

Matériau et construction :

Le choix des bons matériaux est essentiel pour la longévité. Un moulinet personnalisé peut être construit à partir d'aluminium de qualité marine pour les environnements d'eau salée, ou à partir d'alliages spécialisés pour résister aux produits chimiques corrosifs. Le boîtier peut être conçu pour être étanche à la poussière et à l'eau (indice IP) pour une utilisation en extérieur, ou antidéflagrant pour les zones dangereuses. Le cadre structurel peut également être renforcé pour résister à de fortes vibrations ou impacts, garantissant ainsi que le moulinet reste opérationnel sous des contraintes intenses.

-

Systèmes de vitesse et de contrôle :

La vitesse d'enroulement d'une bobine doit correspondre précisément à la vitesse de la machine qu'elle entretient. Un système personnalisé peut intégrer des entraînements à fréquence variable (VFD) et des algorithmes de contrôle sophistiqués pour garantir une synchronisation parfaite. Ceci est vital pour les applications telles que les transstockeurs à grande vitesse dans les entrepôts automatisés, où tout décalage de vitesse pourrait entraîner un mou dangereux des câbles ou une tension excessive. Le système de contrôle peut également être programmé avec des modèles d'enroulement spécifiques pour éviter une superposition inégale, ce qui peut entraîner une défaillance prématurée des câbles.

-

Capacité et taille du tambour :

Les dimensions physiques de la bobine, notamment le diamètre et la largeur du tambour, sont souvent une contrainte. La personnalisation permet de construire le moulinet selon une empreinte spécifique, maximisant ainsi l'efficacité de l'espace. Ceci est particulièrement important sur les véhicules mobiles ou dans des espaces confinés. La capacité du tambour peut également être ajustée pour s'adapter à une longueur et un diamètre précis de câble, optimisant ainsi le poids et les performances.

-

Intégration avec les systèmes existants :

UN bespoke reel can be engineered to seamlessly integrate with a facility’s existing PLC (Programmable Logic Controller) or SCADA (Supervisory Control and Data Acquisition) systems. This allows for real-time monitoring and control of the reel's status, including speed, position, and tension, as well as enabling predictive maintenance based on usage data. This level of integration is essential for modern, interconnected industrial operations that rely on data for efficiency and safety.

En investissant dans une solution personnalisée, les entreprises peuvent résoudre des défis opérationnels complexes, prolonger la durée de vie de câbles coûteux et garantir une alimentation électrique ininterrompue dans les environnements les plus exigeants. Cette approche sur mesure va au-delà des limites des produits standards, en fournissant un moulinet qui n'est pas seulement un composant, mais une partie parfaitement conçue d'un système plus grand et plus efficace.

Solutions robustes pour les demandes industrielles

Enrouleurs de câbles industriels robustes avec moteur : Les bêtes de somme de l'industrie

Dans les environnements les plus exigeants de la planète, les équipements standards échouent souvent. C'est précisément la raison de l'existence de enrouleurs de câbles industriels robustes avec moteur . Ce ne sont pas simplement des bobines alimentées ; ce sont des systèmes robustes et spécialement conçus pour résister aux abus incessants des opérations minières, sidérurgiques et portuaires. La clé de leur durabilité réside dans leur construction et les matériaux utilisés. Contrairement aux modèles plus légers, ces moulinets sont dotés de cadres en acier renforcé, de boîtes de vitesses robustes et de moteurs capables de supporter un fonctionnement continu à couple élevé sans surchauffe. Leurs composants sont sélectionnés pour résister à l'usure due à la poussière, à la crasse et aux impacts physiques, garantissant ainsi qu'ils peuvent fonctionner de manière fiable dans des conditions qui détruiraient rapidement des équipements moins performants.

Les applications de ces moulinets robustes sont aussi variées que stimulantes :

-

Mines et carrières :

Dans les opérations minières, les excavatrices et les draglines nécessitent des câbles électriques massifs pouvant atteindre plusieurs kilomètres de long. Le mouvement constant, la poussière abrasive et les risques de chutes de pierres nécessitent un moulinet incroyablement résistant et fiable. Un enrouleur robuste pour ce secteur est conçu avec un boîtier scellé pour empêcher les débris d'entrer et un moteur puissant pour gérer l'immense poids du câble, garantissant ainsi une alimentation ininterrompue aux machines essentielles à la production.

-

Aciéries :

Les environnements de fabrication de l’acier sont caractérisés par une chaleur extrême, des fumées corrosives et de fortes vibrations. Les câbles alimentant les voitures de transfert et les engins mobiles doivent être gérés par un enrouleur capable de fonctionner parfaitement dans ces conditions. Les bobines robustes destinées aux aciéries sont souvent équipées de moteurs isolés et de revêtements spécialisés pour protéger contre la chaleur et la corrosion, garantissant ainsi la sécurité des travailleurs et la continuité de la chaîne de production.

-

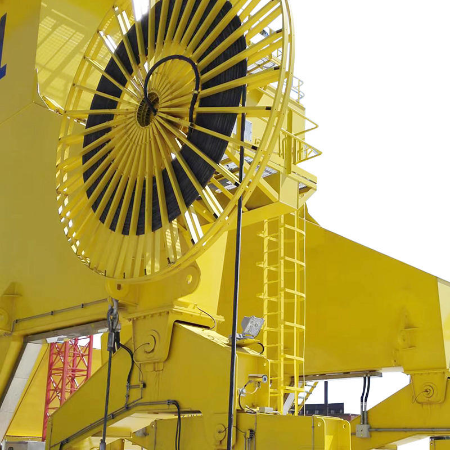

Opérations portuaires et grues :

UNt bustling ports, gantry cranes and ship-to-shore cranes are in constant motion. The cables powering these giants are subject to extreme tension and rapid acceleration and deceleration. Heavy-duty reels designed for ports are built to handle these dynamic loads and are often mounted on large, rotating platforms. They feature sophisticated braking systems and tension-control mechanisms to prevent cable damage and ensure the crane’s mobility is not compromised.

La technologie à l’intérieur de ces moulinets robustes est tout aussi robuste que leur extérieur. Ils incluent souvent des systèmes de tension avancés qui s'ajustent automatiquement à la charge du câble, empêchant ainsi le jeu et la tension excessive, qui sont des causes courantes de défaillance des câbles. Ils peuvent également être équipés de bagues collectrices capables de supporter des courants très élevés, ainsi que de fibres optiques et d'anneaux de données pour la communication. Dans ces environnements, les temps d’arrêt sont extrêmement coûteux et un enrouleur robuste n’est pas considéré comme une dépense, mais comme un investissement à long terme dans la fiabilité et la sécurité opérationnelles. Leur capacité à fonctionner de manière constante sous des contraintes extrêmes en fait une pièce essentielle du puzzle industriel, garantissant que même les travaux les plus exigeants peuvent être effectués sans interruption.

Le partenaire incontournable de la Grue

Enrouleur de câble motorisé pour grues : Assurer une mobilité ininterrompue

Les grues, de par leur nature même, sont conçues pour un mouvement dynamique et multidirectionnel. Qu’il s’agisse d’un portique traversant un immense entrepôt ou d’une grue navire-terre soulevant des conteneurs dans un port, leur capacité à se déplacer librement est essentielle. Alimenter ces machines colossales nécessite une solution spécialisée : le enrouleur de câble motorisé pour grues . Ce dispositif est spécialement conçu pour gérer les exigences uniques du cycle opérationnel d’une grue, qui implique des démarrages, des arrêts et des changements de direction fréquents. Contrairement à une simple bobineuse, un enrouleur de grue doit synchroniser sa vitesse et sa tension avec le mouvement de la grue pour éviter que le câble ne traîne sur le sol, ne s'emmêle ou ne soit soumis à des forces dommageables.

La conception d’un enrouleur à grue se concentre sur trois domaines de performance principaux :

-

Gestion des tensions :

Maintenir une tension constante sur le câble est la fonction la plus critique. Une tension trop élevée peut surcharger le câble, entraînant une rupture du conducteur, tandis qu'une tension trop faible peut provoquer du mou, créant un risque pour la sécurité et un risque élevé d'écrasement ou d'accrochage du câble. Les enrouleurs de grue utilisent des commandes de moteur et des contrepoids sophistiqués pour garantir la tension parfaite à tout moment, quelle que soit la vitesse ou la direction de la grue.

-

Paiement et rétractation contrôlés :

UN crane reel must be able to smoothly pay out the cable as the crane moves away from its power source and retract it just as smoothly as it returns. This requires a reliable motor and gearbox that can handle the constant acceleration and deceleration. The system is often integrated with the crane's PLC to ensure its speed is always a direct function of the crane’s travel, eliminating any risk of cable mismanagement.

-

Sécurité et protection :

La sécurité n’est pas négociable dans les opérations de grue. Les enrouleurs sont équipés de diverses fonctions de sécurité, notamment des interrupteurs de fin de course pour éviter les courses excessives, des capteurs anti-relâchement qui arrêtent le moteur si le câble perd de la tension et des boutons d'arrêt d'urgence. Ces caractéristiques protègent non seulement le câble mais, plus important encore, préviennent les accidents impliquant des travailleurs ou d'autres équipements au sol. De plus, le câble lui-même est souvent d'un type renforcé et très flexible, conçu pour résister aux milliers de cycles d'enroulement qu'il subira au cours de sa durée de vie, tous gérés par la bobine.

En plus des câbles d'alimentation, de nombreux enrouleurs de grue sont conçus pour gérer simultanément les câbles de fibre optique et de données via des bagues collectrices spécialisées. Cela permet une communication continue entre la grue et son centre de contrôle, permettant des diagnostics en temps réel, une opération à distance et un transfert de données. En garantissant que les lignes électriques et de communication de la grue sont toujours correctement gérées, ces enrouleurs spécialisés améliorent considérablement l'efficacité opérationnelle, réduisent le risque de temps d'arrêt coûteux et contribuent à un environnement de travail plus sûr. Ils constituent, par essence, la bouée de sauvetage de la grue, fournissant la connexion constante et fiable nécessaire pour faire avancer les opérations massives.

L'avenir de la gestion des câbles

UNutomatic cable winding machine for large cables : Améliorer l'efficacité grâce à l'automatisation

Dans le passé, la gestion des câbles volumineux et lourds pour les machines industrielles nécessitait un effort manuel important, entraînant des inefficacités et des risques pour la sécurité. Aujourd’hui, l’avènement de l’automatisation a transformé ce processus. Le Enrouleuse automatique de câbles pour gros câbles représente le summum de cette évolution, offrant une solution non seulement plus efficace mais aussi beaucoup plus sûre et fiable. Ces machines sont conçues pour gérer de manière autonome l'enroulement et le déroulement de câbles volumineux, des lignes électriques à haute tension aux câbles de commande multiconducteurs, sans nécessiter une intervention humaine constante. Leur fonction principale est d'éliminer les variables du fonctionnement manuel, comme une tension incohérente et un enroulement incorrect, qui conduisent à une usure prématurée des câbles et à des risques opérationnels.

Les principales caractéristiques qui définissent une bobineuse automatique comprennent :

-

UNdvanced Tensioning Systems:

Contrairement aux simples enrouleurs à ressort ou motorisés, une machine automatique utilise des capteurs et des commandes de moteur intelligentes pour surveiller et ajuster en permanence la tension du câble. Cela garantit que le câble est toujours suffisamment tendu pour éviter tout jeu, mais jamais au point de subir une contrainte excessive. Ce contrôle précis prolonge la durée de vie du câble en minimisant la fatigue et l'usure des conducteurs et de la gaine.

-

Superposition et mise en file d'attente :

L'une des causes les plus courantes de dommages aux câbles est un enroulement incorrect, qui peut entraîner un pincement ou un écrasement des couches internes. Une bobineuse automatique intègre un système d'auto-alignement qui guide le câble sur le tambour selon un motif parfaitement uniforme et sans chevauchement. Cela garantit que le câble est toujours correctement enroulé, maximisant ainsi la durée de vie du câble et l'efficacité du processus d'enroulement.

-

Fonctions de sécurité intégrées :

Ces machines sont conçues avec de nombreux dispositifs de sécurité pour protéger à la fois l'équipement et le personnel. Cela comprend des boutons d'arrêt d'urgence, des capteurs de détection d'obstacles qui arrêtent le processus d'enroulement si un objet gêne et des systèmes de freinage automatique qui empêchent la bobine de tourner librement en cas de panne de courant. L'automatisation du processus éloigne également les travailleurs des pièces mobiles volumineuses et lourdes, réduisant ainsi considérablement le risque d'accident.

-

Réduction du travail manuel et des temps d'arrêt :

En automatisant l'ensemble du processus de gestion des câbles, ces machines réduisent considérablement la quantité de travail manuel requis. Les opérateurs peuvent se concentrer sur d'autres tâches, sachant que le câble est géré de manière sûre et efficace. De plus, la longévité et la fiabilité des câbles gérés par un système automatique entraînent une réduction significative des temps d'arrêt imprévus pour réparation ou remplacement. Cela contribue directement à une opération plus productive et rentable.

L’avenir du cheminement de câbles industriel réside sans aucun doute dans l’automatisation. À mesure que les industries évoluent vers des usines intelligentes et des systèmes interconnectés, le rôle d’une machine d’enroulement automatique de câbles pour les gros câbles deviendra encore plus critique. Ils constituent un élément fondamental d’un environnement industriel efficace, sûr et moderne, garantissant que le flux vital d’énergie et de données reste sécurisé et ininterrompu.

Au-delà des câbles : la polyvalence des enrouleurs motorisés

Enrouleurs de tuyaux motorisés pour le transfert de fluides : Une solution polyvalente

Bien que la principale application des enrouleurs motorisés soit souvent associée aux câbles électriques, leur polyvalence s'étend à une large gamme d'autres conduits, notamment les tuyaux. Le enrouleurs de tuyaux motorisés pour le transfert de fluides sont une catégorie spécialisée d'équipements conçus pour gérer le paiement et la rétraction des tuyaux utilisés pour le transport de liquides, de gaz et d'autres fluides. Ces enrouleurs sont essentiels dans les industries où les tuyaux sont fréquemment utilisés sur de grandes distances et doivent être manipulés avec soin pour éviter tout vrillage, torsion et endommagement du matériau ou des raccords du tuyau. Leur construction robuste et leurs systèmes de contrôle automatisés garantissent que les opérations de transfert de fluides sont effectuées en douceur et en toute sécurité, minimisant les déversements et maximisant l'efficacité.

UNpplications for these motorized hose reels are diverse and critical to various sectors:

-

Transfert de carburant et de lubrifiant :

Dans les industries aéronautique et maritime, les enrouleurs de tuyaux motorisés sont utilisés pour le transfert sûr et efficace du carburant. L'enroulement automatisé garantit que les tuyaux lourds et encombrants sont gérés facilement, réduisant ainsi la contrainte physique exercée sur les opérateurs et minimisant le risque de fuites ou de déversements. Ces moulinets comportent souvent des joints et des matériaux spécialisés pour empêcher la corrosion causée par les fluides qu'ils manipulent.

-

UNgricultural and Fire Fighting:

En agriculture, ces enrouleurs sont utilisés pour gérer les tuyaux d'irrigation, tandis que dans la lutte contre les incendies, ils sont essentiels au déploiement et à la rétraction rapides des tuyaux d'eau à haute pression. La nature automatisée de l'enrouleur permet des temps de réponse rapides et un fonctionnement sûr, car un moteur supporte le poids et la traînée importants d'un tuyau rempli d'eau.

-

Systèmes haute pression et pneumatiques :

Les industries qui dépendent de l’eau ou de l’air à haute pression pour le nettoyage et d’autres processus utilisent ces dévidoirs pour gérer leurs conduites d’alimentation. La rétraction contrôlée du tuyau l'empêche de fouetter ou de provoquer des blessures, ce qui constitue un problème de sécurité majeur dans les applications haute pression. L'enrouleur motorisé garantit que le tuyau est toujours stocké de manière sûre et contrôlée, prêt pour la prochaine utilisation.

Les avantages de l'utilisation d'un motorisé L'enrouleur de tuyau devient encore plus clair par rapport aux méthodes d'enroulement manuel traditionnelles. Même si un enrouleur manuel peut sembler suffisant pour des tâches plus petites, les risques et les inefficacités deviennent évidents dans les opérations à grande échelle. Un enrouleur manuel nécessite un effort physique important, ce qui peut entraîner de la fatigue et des blessures pour l'opérateur. De plus, il est difficile de maintenir une tension constante, ce qui peut provoquer des plis et un enroulement irrégulier, réduisant ainsi la durée de vie du tuyau. Un système motorisé, en revanche, élimine ces risques. Il constitue un moyen plus sûr, plus efficace et plus fiable de gérer les tuyaux de transfert de fluides. Le tableau suivant fournit une comparaison claire des deux méthodes :

L'enroulement manuel nécessite un effort physique important et peut entraîner une fatigue de l'opérateur, entraînant un enroulement incohérent et un risque plus élevé de torsion et d'endommagement des flexibles. Cela peut raccourcir la durée de vie du tuyau et créer des risques pour la sécurité. En revanche, un moulinet motorisé automatise le processus, garantissant une tension constante et un enroulement uniforme. Cela préserve l'intégrité du tuyau, prolonge sa durée de vie opérationnelle et réduit considérablement le risque de blessure du personnel, car il n'est pas nécessaire d'exercer une force physique sur le tuyau. L'enrouleur motorisé gère la contrainte, offrant ainsi une solution plus sûre et plus efficace pour les opérations de transfert de fluides à grande échelle.

| Fonctionnalité | Enrouleur de tuyau manuel | Enrouleur de tuyau motorisé |

|---|---|---|

| Effort requis | Effort physique élevé, sujet à la fatigue | Effort physique minimal, automatisé |

| Contrôle des tensions | Incohérent, dépend de l'opérateur | Cohérent et contrôlé automatiquement |

| Sécurité | Risque plus élevé de blessures dues à une tension ou à un tuyau fouetté | Risque de blessure réduit, processus automatisé |

| Durée de vie du tuyau | Réduit en raison du vrillage et d’un enroulement irrégulier | Prolongé en raison d'un enroulement et d'une tension appropriés |